FPC 是用柔性的絕緣基材制成的印制線路板,跟硬板相比具有許多優點。比如配線密度高、輕薄、可自由彎折、可立體組裝、成本低,在產品的造型設計和可靠性設計方面有明顯的優勢。

汽車 FPC 主要應用領域包括車載顯示器群及車用電子設備,發動機系統,座椅、車門、車控等電控自動系統,汽車影像系統及傳感器等自動安全系統,每輛車需要 FPC 大約 100片以上。

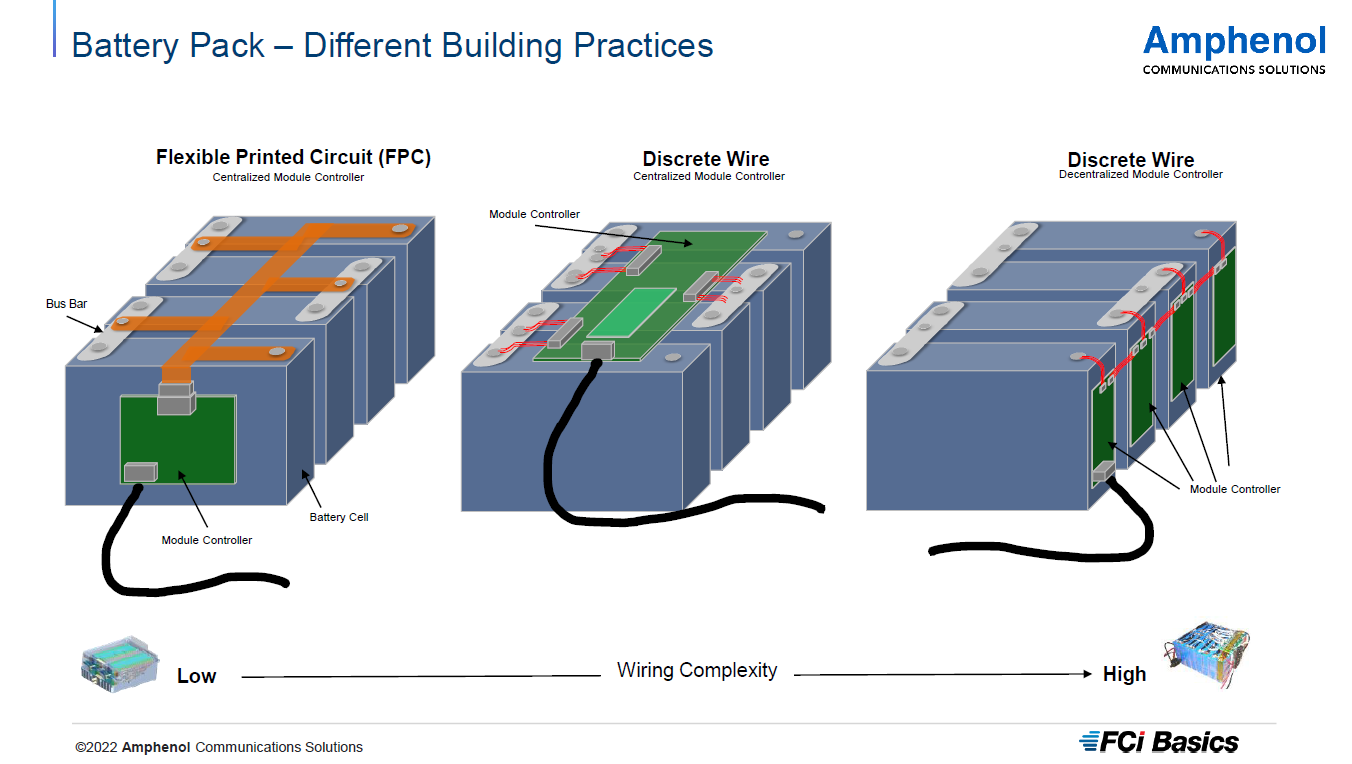

隨著新能源車滲透率快速提升,動力電池廠商需要提高電池能量密度和安全性、提高生產效率,以降低產品成本提高整體競爭力。其中在線束方面,用 FPC 替代傳統線束,成為動力電池企業在電池 PACK 新材料導入方面的可行性選擇。

傳統線束主要有銅線和外部的包圍塑料組成,幾股線包成絕緣體形成一根線束,連接電池時每一根線束要連接一個電極。而當電流信號很多時,需要多根線束配合,因此勢必會擠占電池包空間。此外,在 PACK 裝配環節,非常依賴工人手工將端口固定在電池包上,工作效率以及良率均存在不穩定性。

與傳統線束相比,FPC 在安全性、工藝靈活性、自動化生產等方面優勢顯著。此外還擁有高度集成、自動化組裝、裝配準確性、超薄厚度、超柔軟度、輕量化等諸多優勢。FPC 的可模塊化及自動化生產特性,能夠通過規模化生產降低生產成本,同時在關鍵元器件溫感方面更可數十倍地降低成本,而且能進一步提高動力電池系統的組裝效率。不僅如此,動力電池 FPC 還能在采集板上集成 NTC、保險絲,從而實現對動力電池實時監控溫度和電壓,并將采集數據反饋至 BMS,在超過設定的安全范圍時,采集板保險絲將及時熔斷,確保動力電池工作安全可靠。

FPC VS 傳統線束

圖片來自:Amphenol

作為汽車用零部件,動力電池對 FPC 的安全性、穩定性、可靠性和耐久性提出了十分嚴格 的要求, 一方面,動力電池對 FPC 提出了耐溫、耐壓要求,因此 FPC 產品用料必須優質耐用;另一方面,動力電池用 FPC 需要具備監測電池電壓、電流、溫度等功能,同時需要根據的形狀進行定制化生產,這也就決定了量產需要經過前期復雜的工序調整和嚴格的工藝測試。

近幾年,在動力電池以及 FPC 廠商的共同推動下,通過不斷改進工藝,FPC 在動力電池領域的導入環境得到極大改善 ,FPC 有望大批量導入行業。

文章引用來源:PCB 行業深度:通訊/消費電子/汽車齊 發力,FPC 替代傳統線束前景可期-五礦證券[王少南]

官方微信

官方微信