熱設計是可靠性設計中的重要內容,良好的熱設計能夠避免板卡出現熱故障,提高工作可靠性。長期來講,也能夠延長板卡的工作壽命。

大多數元器件的規格書,針對元器件的工作結溫TJ都有明確的說明,如下圖元器件的最高工作溫度TJ-MAX=150℃。熱設計的目標是保證元器件工作時的最高結點溫度小于等于安全值。

元器件的工作溫度TJ的范圍

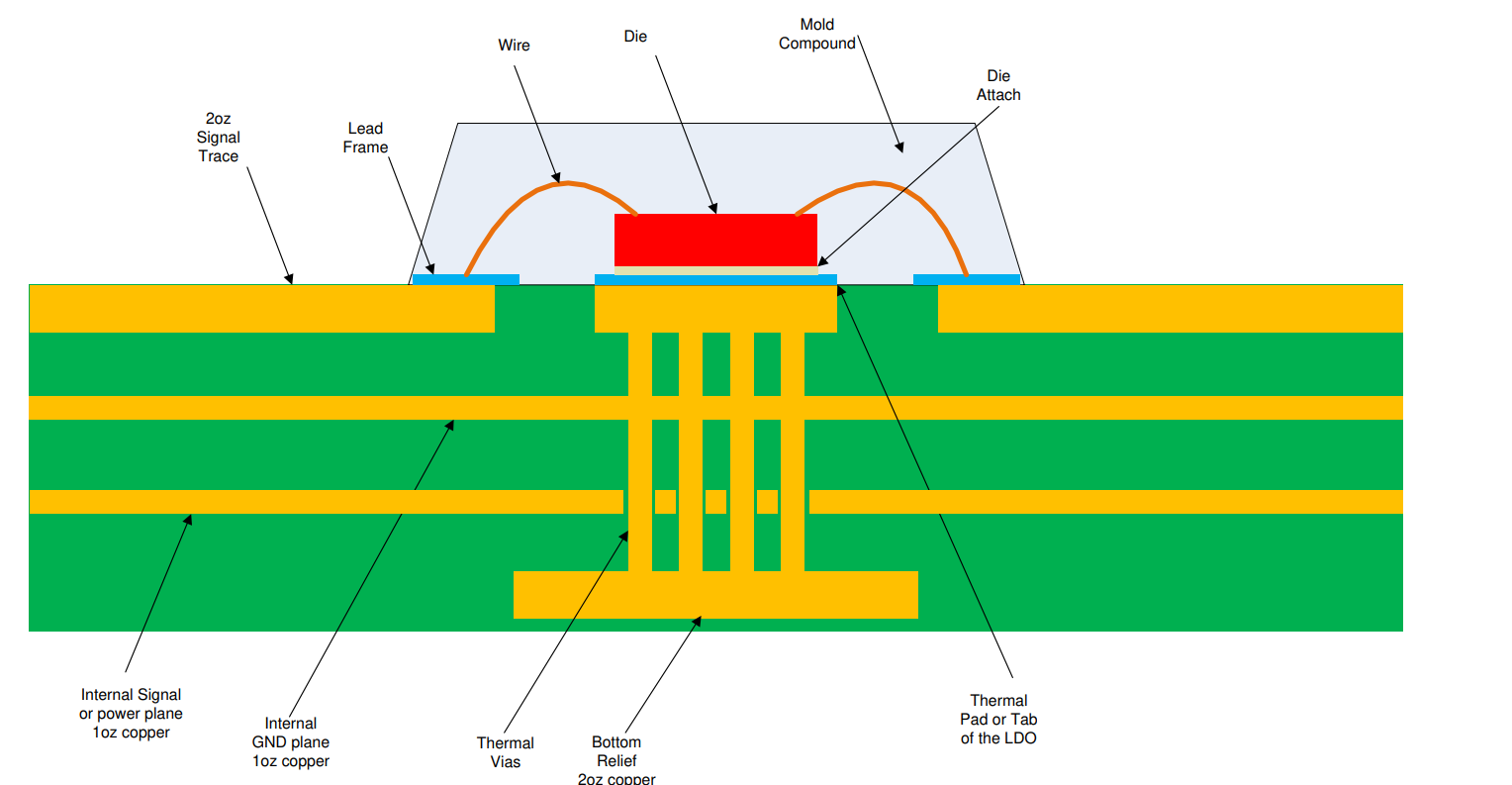

在實際工程設計中,很多因素都會影響 元器件的工作結溫 T J,如下圖為貼裝好的板載開關電源的切片示意圖,可以看到,元器件的封裝,PCB外層和內層的銅厚,元器件下導熱孔、散熱銅的面積等因素最終都會影響到元器件工作時的最高結點溫度。

板載開關電源切片示意圖

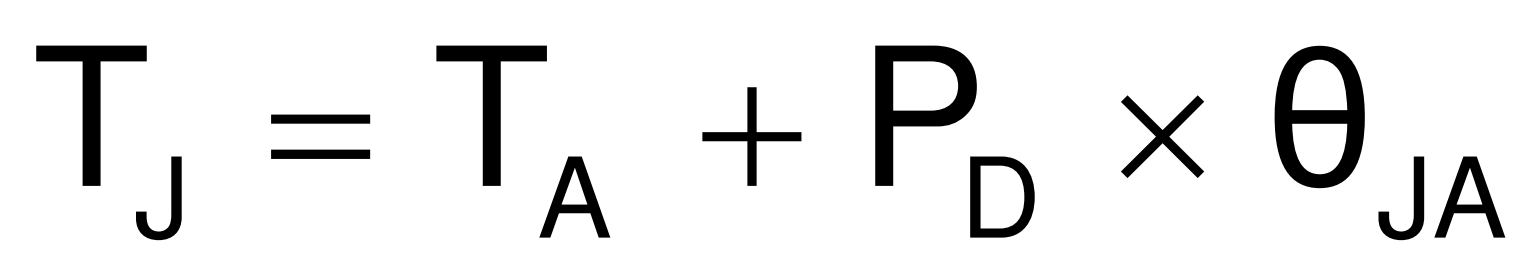

元器件的工作結溫TJ,通常可以通過計算得到。

環境溫度(TA):

通常來講,環境溫度(T A

)由應用場景決定,產品的最高工作環境溫度通常來說是一個固定值。 當環境溫度(TA)和最大結溫(TJ-MAX)都是確定值后,根據結溫TJ的計算公式,只能調整元器件的耗散功率和熱阻。

耗散功率(PD): 耗散功率是指電路在工作過程中產生的熱量或能量損耗。較小的耗散功率意味著電路能夠更高效地轉換電能,能夠提高能源利用率的同時還有助于降低電路工作溫度。

熱阻(θJA):指的是元器件結點到周圍空氣的總熱阻,單位是°C/W。功率損耗乘以θJA即可得出溫度的變化值。熱阻越低,在給定的功率損耗和環境溫度下,結點的溫度就會越低。

熱設計的關鍵指標

通常來講,只能通過降低耗散功率和降低熱阻,來滿足 結溫 T J 的要求。在實際設計中,通常會使用高效率的開關電源芯片來降低耗散功率,選用熱阻低的芯片封裝和設計PCB板材,增大PCB散熱面積來降低熱阻。也可以使用散熱鰭片和風冷/液冷來降低元器件的工作溫度,但是這種散熱方案價格更加昂貴而且會導致產品體積變大。

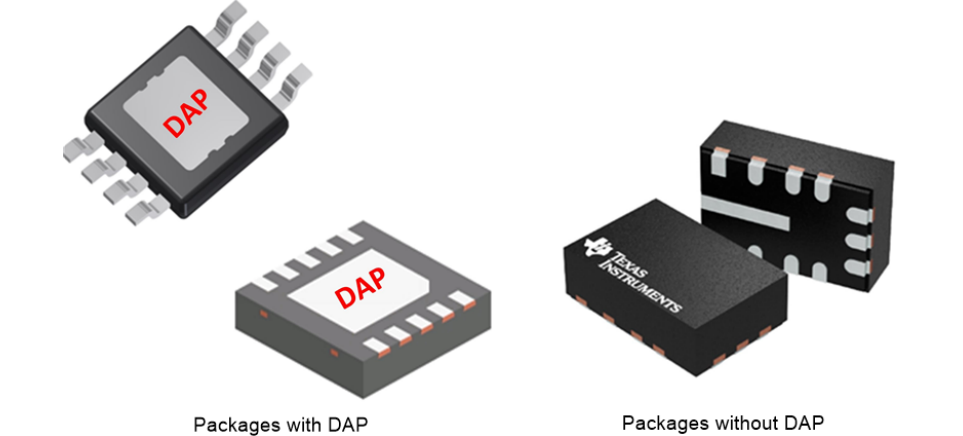

Die Attach Paddle (DAP)的封裝熱阻低

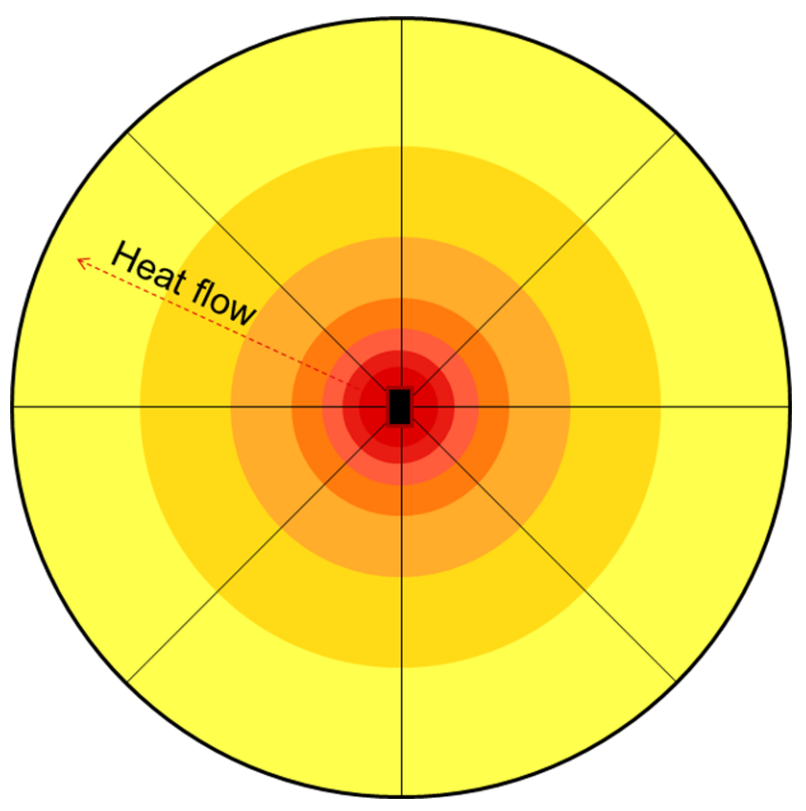

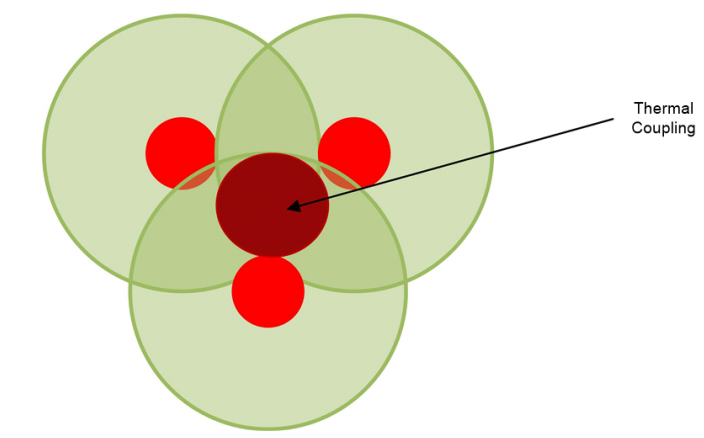

根據熱量耗散餅圖,熱量是圍繞著熱源徑向向外輻射,隨著距離的增加,輻射的熱量逐步衰減。餅圖覆蓋的區域內,元器件都會受到熱源的影響,導致環境溫度升高,不同溫度環的環境溫升不同。

熱量耗散餅圖

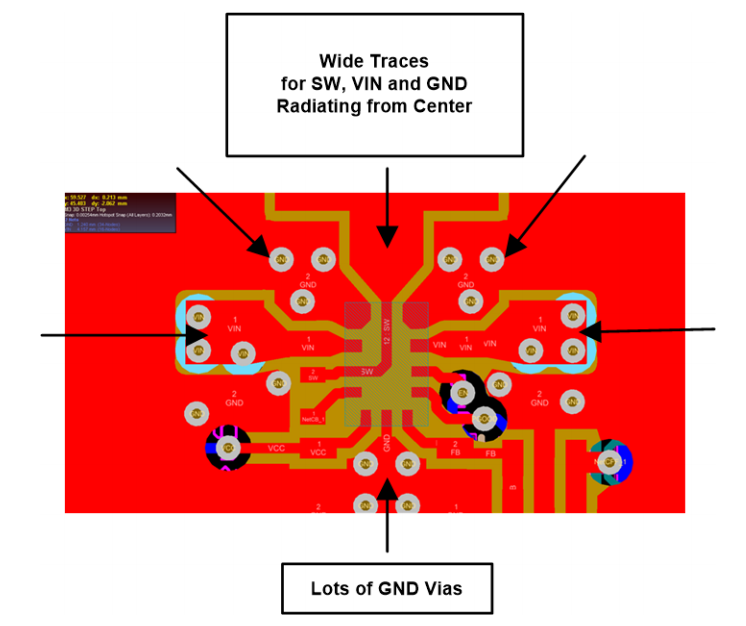

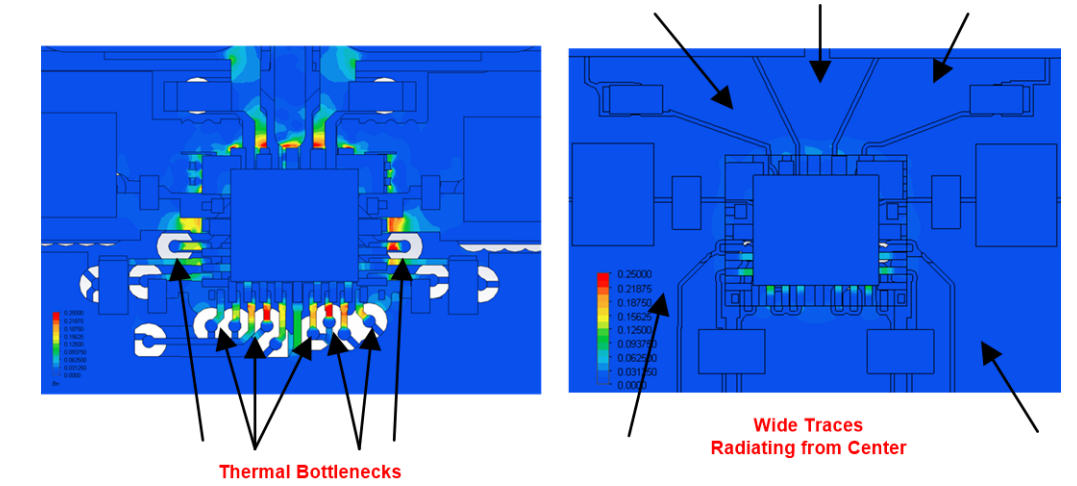

在切割散熱平面的時候,應該盡可能的進行徑向切割,盡量避免在散熱路徑上面出現熱瓶頸,讓熱量能夠徑向有效擴散。同時要保證靠近熱源的銅皮和熱源良好連接,這樣整個散熱平面才能起到散熱作用。

Layout 分割良好的散熱平面

未徑向分割的散熱平面出現熱瓶頸

對于開關電源來講,DC/DC轉換器和電感都是能量損耗的關鍵部分,通常的設計指南會讓電感盡量靠近DC/DC轉換器,減少EMI輻射。但是這會造成兩個熱源相互疊加,出現局部熱區。

熱源相互疊加之后出現熱區

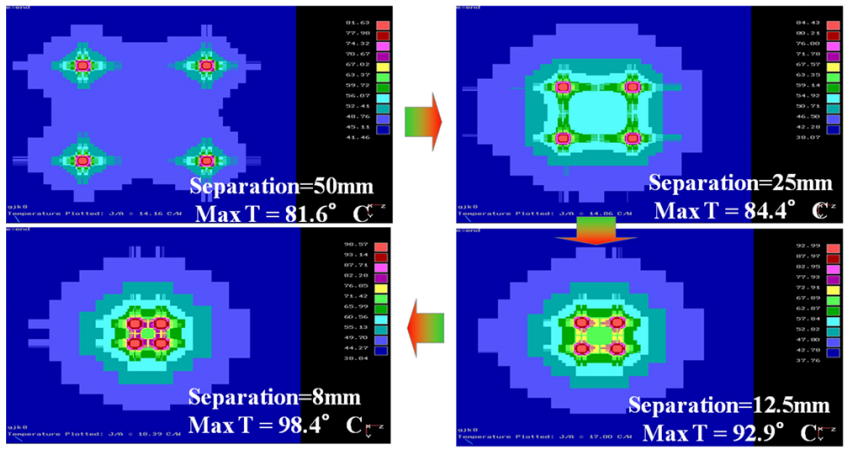

發熱元器件的“熱足跡”是PCB上參與元器件封裝輻射和對流的區域,其面積大約是元件封裝面積的18倍。如果熱足跡重疊,元件的溫度會急劇上升。當封裝之間的距離小于封裝尺寸的兩倍時,影響最為明顯。

不同熱源間距產生的熱足跡

在板載開關電源layout的工程實踐中,熱設計只是需要考慮的諸多因素之一。甚至很多設計指南會和熱設計的原則相沖突,例如:為了最小化開關器件的布線區域,MOSFET和電感都需要盡可能的靠近開關電源芯片。開關路徑上的徑向散熱平面,過寬的走線會加劇EMI輻射。因此,在工程實踐中需要多方面綜合考慮進行設計,可以參考以下設計實踐:

盡量選擇封裝熱阻低的元器件,優選使用DAP封裝的器件,封裝最靠近發熱核心,封裝熱阻低能大幅降低整體的熱阻(θJA)。

熱源同側的散熱銅面盡可能做到面積最大,做為和熱源連接最緊密的銅皮,散熱效率是最高的。

使用厚銅工藝,根據設計需要可以選擇3oz以上的厚銅工藝,銅厚越厚,熱阻越低。

盡可能加寬熱源元器件引腳扇出的走線寬度,走線寬度越寬,熱阻越低。

盡可能避免破壞連續的散熱平面,保證熱源的徑向散熱方向有連續的散熱平面。

使用足夠多的過孔將散熱平面連接在一起,從而降低整個散熱平面的熱阻,避免出現熱瓶頸。

盡量避免將熱源擠在一起,如果空間有限,多個熱源布局在相近,需要評估使用散熱片或者風冷散熱。