電機定子是電機中靜止的部分,在大多數電機中,定子通過提供變化的旋轉磁場,從而驅動轉子旋轉,從而完成電能到機械能的轉化。

定子由鐵芯和繞組兩部分組成:鐵芯通常由硅鋼片疊壓而成,以減少磁滯和渦流損耗;繞組是指纏繞在鐵芯槽內的導線,負責產生磁場。

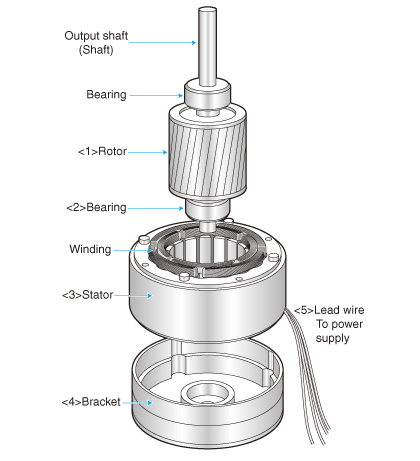

電機結構示意圖

圖源:Nidec

鐵芯的材料選擇決定了磁滯和渦流損耗,對電機的性能和效率有很大影響,設計時通常使用高導磁率的硅鋼片來提高磁場效率。

銅線繞組需要良好絕緣,防止電流泄漏和短路。

電機的特性決定了其需要長時間穩定的運行狀態,因而在設計時需要綜合考慮電機的散熱問題,減少運行過程中產生的熱量堆積。維持電機的溫度在效率最佳的范圍內。

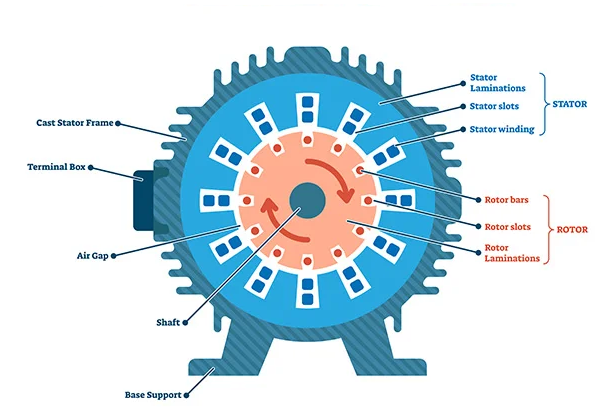

電機定子和轉子的組成

圖源:VectorMine

早期PCB定子技術主要應用于小功率的軸向磁通電機,這些電機扭矩大,尺寸小,重量輕,特別安裝在手持設備上。例如手持割草機,使用的就是PCB定子的軸向磁通電機。如下圖,就是手持割草機中的PCB定子,使用的是4oz厚銅工藝的6層PCB。

直流軸向磁通電機中的PCB定子

圖源:Ben Katz

2012年,Boulder Wind Power(BWP)公司意識到PCB定子電機高扭矩特性在風力發電領域的潛力,開始著手將PCB定子電機的額定功率提升到兆瓦(MW)級別,并且電機的工作電壓高達600V。

風力發電機中的PCB定子

如今,隨著軸向磁通電機在新能源汽車、電動船舶、電動飛機和機器人領域大規模應用,在中低功率的軸向磁通電機中使用PCB定子的比例也越來越大。

傳統的交流電機的生成過程,需要將銅線圈成型和絕緣,自動化程度比較低,盡管有嚴格的質量控制流程,但是仍無法保證每個線圈都絕緣良好并且線圈間沒有空隙。PCB制造過程的自動化程度高,而且可以針對加工過程做定量控制,為產品提供了無與倫比的一致性,同時通過壓合工藝,可以保證PP(預浸料)被充分擠壓填充到PCB上的銅線圈,能夠保證良好的絕緣性。

傳統電機中使用的銅繞組、鐵芯和絕緣材料各自具有不同的熱膨脹系數,電機在冷熱變化時會以不同的速率收縮和膨脹。在熱應力可能導致機器絕緣層產生裂縫,從而發生故障。相比之下,PCB定子具有相似的熱膨脹系數,在冷熱周期中可以均勻地收縮和膨脹,而不會產生熱應力導致結構出現裂縫。

PCB定子技術不僅大大縮小了定子的體積,可以讓電機的體積變的更加小巧。同時可以將傳感器等器件直接放置在PCB上,集成度變高的同時,裝配也更加簡單。

PCB電機定子的用銅量比傳統繞線定子少66%,同時PCB電機定子的壽命是傳統電機定子的10倍。自重更小、效率更高,有利于實現節能降碳。

PCB電機定子的設計特點顯著,通常線圈繞線很密,厚銅工藝,層數高,使用高Tg板材,絕緣要求高。

PCB電機定子的特點決定其加工過程有一系列難點:

曝光精度:線圈曝光精度的差異會導致電機不同相之間的參數出現偏差,從而影響電機的運行效率。

蝕刻環節:藥水交換難度加大,側蝕量也會變大,需要通過多次快速蝕刻和增加蝕刻補償系數的方式來解決側蝕量變大的問題。

層壓環節:由于線路間隙較深,在殘銅率相同的情況下,需要選擇多張流動性好的半固化片來滿足樹脂填充量的需求。同時需要增加鉚釘,加強芯板之間的固定,減少滑板的風險。銅厚的增加導致在壓合時板子的實際升溫速率變慢,需要增加高溫段的持續時間,增加半固化片的固化效果。

鉆孔環節:厚銅板厚在2.0mm以上時,可使用分段鉆孔來解決鉆孔難度的問題,同時調節進刀速和退刀速的相關參數來優化鉆孔質量,降低落刀速度,避免產生厚銅焊盤拉裂的問題。

阻焊印刷環節:由于線路間隙較深,銅與基材的高低差會導致流油、油厚不夠、線路發紅、針孔氣泡等問題,需要將油墨粘度稀釋,采用多次印刷的方式來解決阻焊印刷的一系列問題。